Views: 38

Podczas procesów obróbki skrawaniem należy liczyć się z możliwością zużywania się narzędzi skrawających. Zarówno powody zużywania się, jak i sposób mogą być różne. W procesie skrawania narzędzia są bowiem poddawane działaniu dużych sił tnących, tarciu, temperatury i innych czynników, co prowadzi do stopniowego zużywania się ich ostrza.

Awaria narzędzia skrawającego spowodowana jego zużyciem jest powszechnym zjawiskiem w procesach obróbki materiałów. Coraz mniejsza sprawność narzędzia prowadzi do utraty wydajności i jakości obróbki. Docelowo niesprawne narzędzie może ulec pęknięciu, złamaniu, utracie ostrości, a nawet całkowitemu zniszczeniu. Żeby zrozumieć przyczyny zużycia, należy skupić się na najczęstszych czynnikach, które wpływają na zużycie się ostrzy narzędzi skrawających.

Materiał narzędzia i przedmiotu obrabianego

Prawidłowe dobranie rodzaju materiału ostrza skrawającego jest niezwykle istotne dla efektywnej obróbki przedmiotów i trwałości narzędzia. Różne gatunki i twardości stali wymagają narzędzi skrawających wykonanych z różnych materiałów.

Popularne materiały narzędziowe to węglik spiekany, ceramika, węglik spiekany ze specjalnymi powłokami itp. Każdy z tych materiałów ma indywidualne właściwości, takie jak twardość, wytrzymałość na temperaturę i odporność na zużycie.

Przykładowo: narzędzia skrawające wykonane ze spieków ceramiki mieszanej, na bazie tlenków aluminium (Al2O3), a także innych tlenków, umożliwiają toczenie wykańczające stali hartowanej i skrawanie z dużymi prędkościami.

Geometria ostrza skrawającego

Geometria ostrza skrawającego ma duży wpływ na zużycie narzędzi. Odpowiednio dobrany kąt skrawania, kąt natarcia, kształt ostrza i ostrość płytki skrawającej wpływają na wydajność obróbki, redukcję tarcia i sił tnących oraz zwiększenie trwałości narzędzia.

Prawidłowe dobranie geometrii ostrza skrawającego może przyczynić się do efektywnej obróbki, poprawy jakości i ograniczenia kosztów, które wiążą się ze zużyciem narzędzi.

Parametry skrawania

Odpowiednio dobrana prędkość posuwu i głębokość skrawania mogą zapewnić optymalne warunki pracy – minimalizując zużycie narzędzia, poprawiając wydajność i wydłużając jego żywotność. Ważne jest znalezienie odpowiedniego balansu między wysokimi parametrami skrawania a trwałością narzędzia. Zbyt wysokie parametry mogą bowiem prowadzić do szybszego zużywania się narzędzia.

Chłodzenie i smarowanie

Zastosowanie chłodziwa ma na celu obniżenie temperatury narzędzi skrawających, obrabianych elementów i wiórów, które powstają podczas procesu skrawania. Ciecz chłodząca ma również właściwości smarujące, co umożliwia zmniejszenie sił tarcia i zabezpiecza obrabiane elementy przed korozją. Do chłodzenia i smarowania najczęściej stosuje się oleje obróbkowe lub ich emulsje.

Dokładność obróbki

Duży wpływ na trwałość narzędzia skrawającego ma dokładność obróbki. Wyższa dokładność redukuje obciążenie narzędzia, minimalizuje ryzyko nierównomiernego zużycia i poprawia równomierne rozłożenie obciążenia. Utrzymanie wysokiej dokładności obróbki pozwala na zwiększenie trwałości narzędzi skrawających i ograniczenie ich zużycia.

Wibracje

Najczęściej spotykaną przyczyną drgań narzędzi skrawających jest zbyt duża prędkość skrawanego elementu i niedostosowany do niej posuw narzędzia lub zbyt duża głębokość obróbki. Przyczynami wibracji może być też niewłaściwe wyważenie narzędzia lub nieprawidłowe zabezpieczenie obrabianego elementu.

Drgania powodują nadmierne obciążenie narzędzia, co może prowadzić do szybszego zużycia lub uszkodzenia ostrza skrawającego. Niewłaściwie zabezpieczenie narzędzia lub obrabianego przedmiotu może w skrajnych przypadkach doprowadzić także do uszkodzenia maszyny.

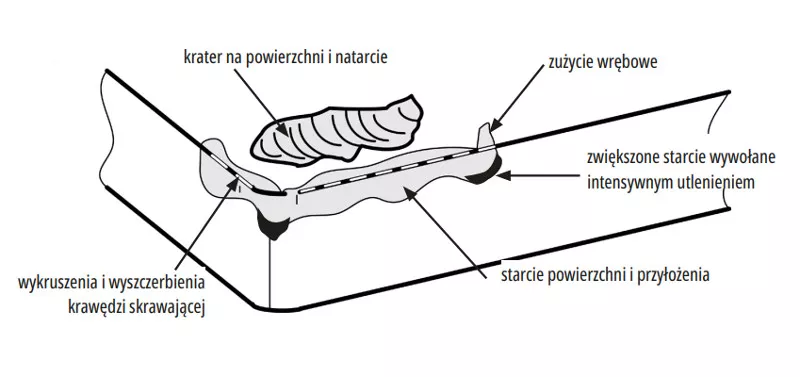

Rodzaje zużycia ostrza skrawającego

Zużycie ostrza skrawającego występuje przy szczególnie dużych naciskach jednostkowych materiału obrabianego i w wysokich temperaturach, które powstają podczas procesu obróbki. W zależności od wartości parametrów skrawania, właściwości materiału ostrza i materiału skrawanego oraz innych czynników można wyróżnić różne rodzaje zużycia ostrza skrawającego.

Ścieranie mechaniczne jest procesem stopniowego usuwania cząstek materiału z powierzchni ostrza wskutek tarcia, które występuje między wiórem a powierzchnią natarcia oraz między materiałem obrabianym a powierzchnią przyłożenia narzędzia. W rezultacie ciągłego oddziaływania tarcia materiał ostrza ulega erozji, co prowadzi do zmiany jego kształtu i utraty ostrości. Pod wpływem tarcia ostrze może również stopniowo tracić swoje pierwotne wymiary i geometrię.

Adhezja jest wynikiem silnego przylegania cząstek materiału obrabianego do ostrza skrawającego. Ten rodzaj zużycia może znacznie utrudnić proces skrawania i negatywnie wpływać na dokładność obrabianego elementu. Często przyczyną wystąpienia zużycia adhezyjnego jest zastosowanie niewłaściwego płynu chłodząco-smarującego.

Dyfuzja występuje wtedy, gdy dochodzi do przenikania atomów z materiału, z którego wykonane jest ostrze skrawające, do materiału obrabianego (i odwrotnie). Proces dyfuzji powoduje stopniowe mieszanie i przenikanie się obu materiałów, co może prowadzić do degradacji powierzchni ostrza i zmiany jego właściwości. Zużycie dyfuzyjne jest szczególnie widoczne podczas obróbki wysokotemperaturowej lub skrawania materiałów o podobnych strukturach krystalicznych.

Deformacje plastyczne powstają w wyniku generowania i gromadzenia się wysokich temperatur w strefie skrawania. Wysoka temperatura może powodować takie zjawiska, jak przegrzewanie się ostrza, nieodwracalne zmiany mikrostrukturalne, utlenianie i rozszerzanie się narzędzia. To z kolei może prowadzić do obniżenia trwałości ostrza, utraty ostrości, deformacji i zmniejszenia wydajności obróbki. Duży wpływ na powstanie wysokich temperatur ma też niewłaściwe chłodzenie i zastosowanie nieodpowiednich parametrów skrawania.

Chemiczna degradacja to proces, w którym tworzą i usuwają się warstwy tlenków i innych związków chemicznych na powierzchni styku między ostrzem narzędzia a materiałem obrabianym. Wysokie temperatury skrawania sprzyjają powstawaniu tych związków, które mogą pochodzić zarówno z płynu chłodząco-smarującego zawierającego składniki chemicznie aktywne, jak i z tlenu atmosferycznego.

Rola chłodziwa jest istotna nie tylko ze względu na tworzenie się wiórów, chłodzenie i smarowanie ostrza, ale także z perspektywy wpływu na proces chemiczno-ściernego zużycia ostrza. Odpowiednio dobrane chłodziwo może wpływać na ograniczenie tworzenia się tlenków i innych związków chemicznych.

Zużycie narzędzi skrawających to naturalny proces, w którego wyniku następuje stopniowe zużywanie się ostrza podczas obróbki. W zależności od szybkości zużycia może to być zużycie normalne (prawidłowe) lub wytrzymałościowe.

Zużycie normalne (prawidłowe) polega na stopniowym zużywaniu się ostrza skrawającego w sposób przewidywalny i zgodny z oczekiwaniami. Jest to naturalny efekt eksploatacji narzędzia, który występuje w wyniku oddziaływania sił tnących i tarcia podczas obróbki.

Zużycie normalne jest zwykle równomierne i kontrolowane, a jego tempo może być dostosowane poprzez odpowiednie parametry skrawania, geometrię ostrza i stosowanie właściwych materiałów narzędziowych. Monitorowanie i regularne sprawdzanie stanu ostrza, a także stosowanie odpowiednich technik konserwacji i właściwych materiałów skrawających, są istotne dla utrzymania prawidłowego zużycia normalnego i zapewnienia optymalnej wydajności narzędzi skrawających.

Zużycie wytrzymałościowe występuje w przypadku przekroczenia granic wytrzymałości narzędzia skrawającego. Może być spowodowane nieodpowiednio dobranymi parametrami skrawania, nadmiernym obciążeniem narzędzia, wadami konstrukcyjnymi lub niewłaściwym zastosowaniem narzędzia. Zużycie wytrzymałościowe prowadzi do nadmiernego zużycia ostrza, odkształceń, wyszczerbień, pęknięć i wyłamania.

Autor Bogdan Kruk Źródło: https://magazynprzemyslowy.pl/