Niepewne czasy wymagają pewnych inwestycji – to prawda znana wszystkim. Większość firm, z którymi współpracujemy zastanawia się nad tym co robić i czy dziś warto inwestować. Rozumiemy ich dylematy. Z jednej strony pandemia, z drugiej wojna za naszą wschodnią granicą. To nie nastraja optymistycznie…ale zdajmy sobie sprawę, że gdy stoimy w miejscu i nie podejmujemy żadnych działań to cofamy się w rozwoju.

Dlatego też mądre inwestowanie jest jedynym słusznym kierunkiem. Zwiększenie wydajności w procesie produkcyjnym przy obniżeniu kosztów i pewnym zwrocie z inwestycji.

Firma Infotec CNC od ponad 20 lat pracuje nad produkcją maszyn usprawniających procesy produkcyjne. Wychodząc naprzeciw oczekiwaniom naszych klientów, a także bazując na doświadczeniu cały czas rozwijamy linię oferowanych przez nas maszyn.

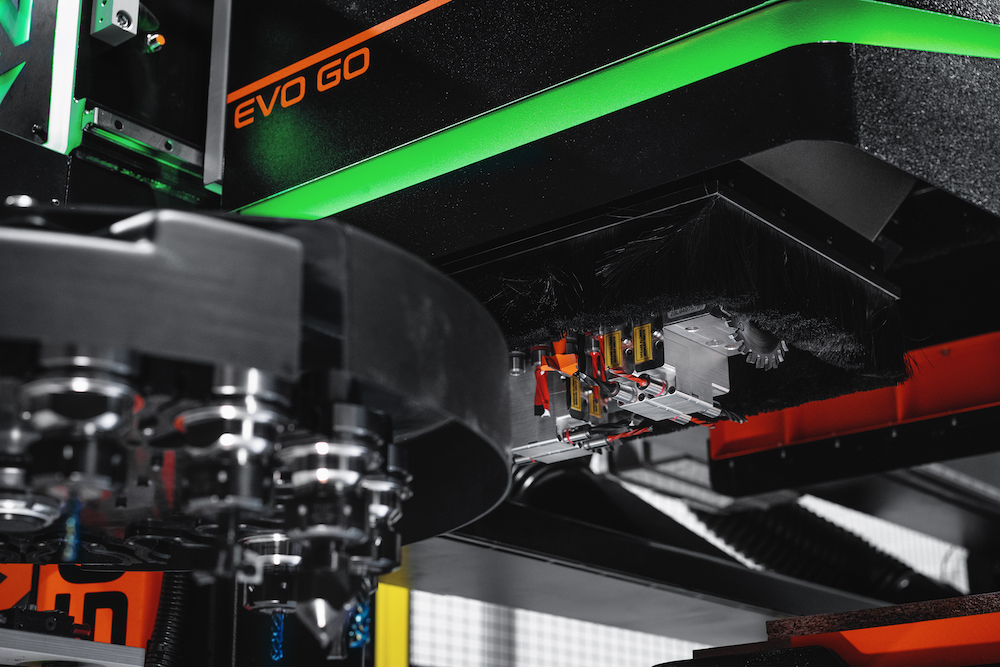

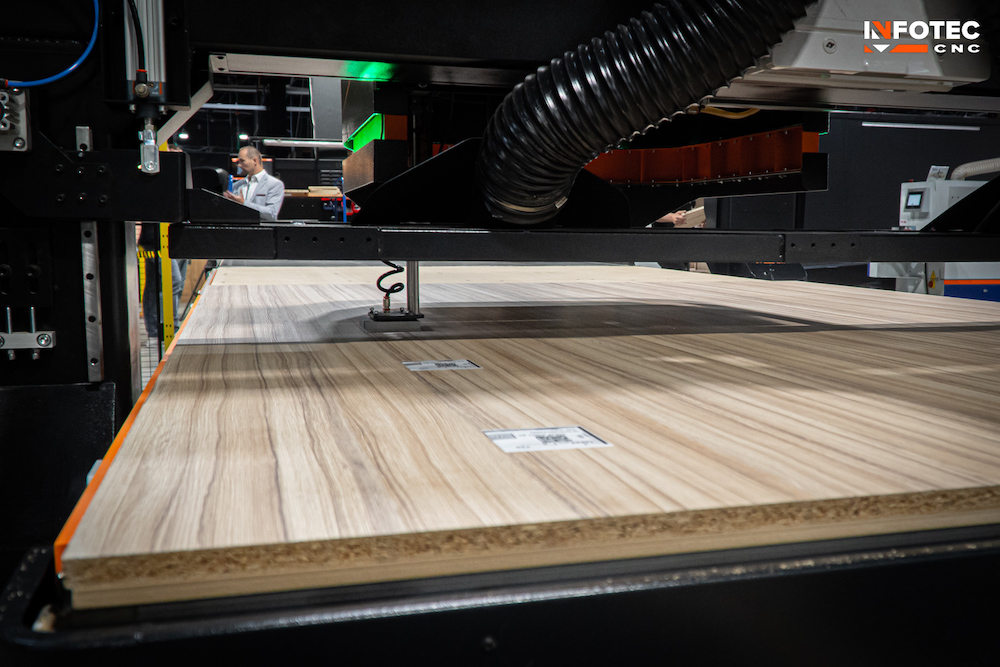

Jedną z nich jest centrum obróbcze Evo Go firmy Infotec to maszyna wielofunkcyjna. Zaawansowane technologiczne centrum obróbcze przeznaczone jest w szczególności dla branży stolarskiej. Połączenie nestingu z obróbką wyciętych formatek gotowych pod okleinowanie jest rozwiązaniem kompleksowym w ramach działań na jednej maszynie. Pracuje w pełni automatycznie zarówno w płaszczyźnie pionowej, jak i poziomej. Udział operatora sprowadza się do bazowania płyty i odbioru gotowych formatek. Konstrukcja wykonana jest z elementów stalowych, które dają stabilne mocowanie wszystkim pracującym zespołom. Zainstalowany program Infocam Cabinet jest niezbędny do poprawnego działania maszyny. To nowoczesne środowisko do projektowania mebli skrzyniowych ze zintegrowanym modułem optymalizacyjnym daje skrócenie procesu obróbki płyty do 12 minut. Doskonałe narzędzie, by szybko przejść proces od projektu i wyceny dla klienta po wykonanie gotowego produktu.

Zastosowanie maszyny :

Zastosowanie jest bardzo szerokie : drewno, płyty drewnopochodne, aluminium, metale miękkie, akryl, polamid, corian, dibond, politylen, hpl itp.

Maszynę możemy podzielić na 3 fazy produkcji :

- Faza bazowania pełnego formatu płyty, etykietowania, nestingu i obróbki w płaszczyźnie pionowej

- Faza automatycznego bazowania formatek i wierceń poziomych

- Faza odbioru gotowych formatek

Niektóre elementy składowe maszyny :

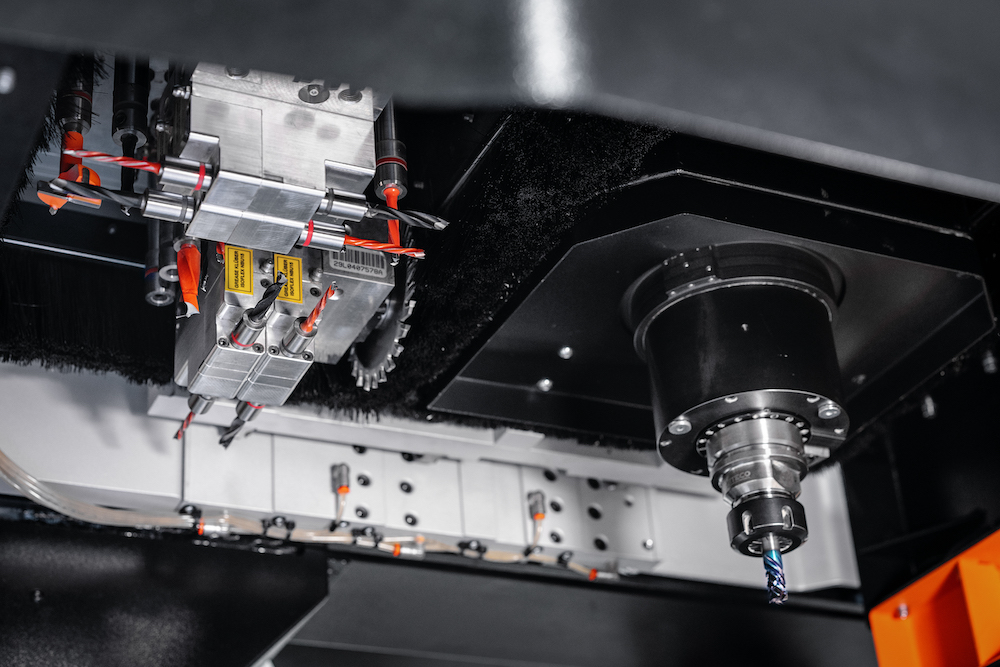

Wielofunkcyjny agregat wiertarski HITECO 12/8/2 LL

Agregat z głowicą wiertarską o mocy 1,7 kW. Posiada 12 niezależnych pozycji do wierceń pionowych i 8 pozycji do wierceń poziomych. Na wyposażeniu są również dwie piłki w osi X i Y do podcinania detalu, np. pod nutę.

Wiercenia pionowe w standardowym rozstawie co 32 mm wykonywane bezpośrednio na stole maszyny, mogą odbywać się pojedynczo oraz symultanicznie. Wiercenia poziome wykonywane są dzięki specjalnemu systemowi przenoszenia formatek za pomocą ssawek do wyznaczonej strefy na polu roboczym maszyny, gdzie agregat wykonuje wiercenia poziome bez interwencji operatora.

Specjalny Agregat GO-FOWARD marki INFOTEC

Maszyna EVO-GO wyposażona jest w specjalnie zaprojektowany manipulator próżniowy do przenoszenia formatek w obrębie pola roboczego maszyny.. Transportuje formatki do strefy nawiertów bocznych, gdzie agregat wiertarski wykonuje poziome nawierty w wąskiej krawędzi płyty. Dzięki temu wyeliminowany został dodatkowy proces manualnego wiercenia pod połączenia kołek-konfirmat co optymalizuje proces produkcyjny. Gotowe formatki odbierane ze stołu wydawczego są przygotowane pod okleinowanie i nie wymagają dodatkowej obróbki.

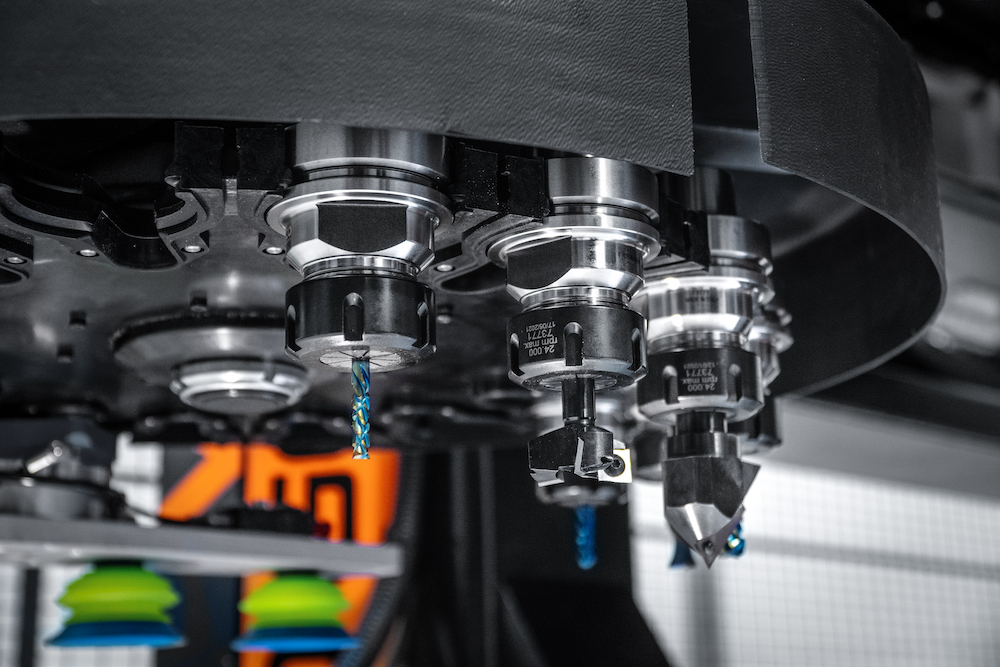

Elektrowrzeciono HITECO 8,5kW / HSK 63F

Wysokiej klasy przemysłowe elektrowrzeciono frezarskie firmy HITECO z mocowaniem na stożki w standardzie HSK 63F zbudowane jest łożyskach ceramicznych i chłodzone powietrzem. Przystosowane do automatycznej wymiany narzędzi skracając czas obróbki detali i eliminację przestojów związanych z ręcznym przezbrojeniem maszyny.

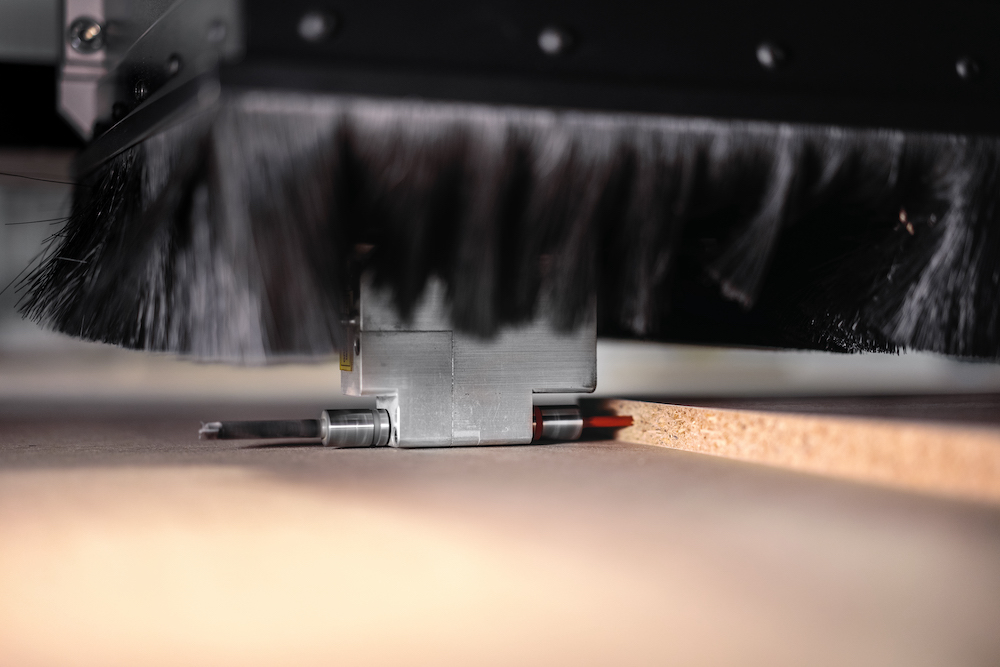

Automatyczna regulacja wysokości stopy odciągowej

Innowacyjny system regulacji wysokości stopy odciągowej ustawiany jest automatycznie do wysokości materiału i długości narzędzia. Dzięki temu rozwiązaniu zmniejsza się zapylenie podczas obróbki i oszczędza się czas pracy. System regulacji zwiększa również żywotność szczotek umieszczonych przy stopie odciągowej.

System automatycznego spychania detali + 2 kołki bazujące krótkie

System składa się z :

- ramienia spychającego umożliwiającego pozycjonowanie materiału w osi Y i szybkie zepchnięcie gotowych detali na pole odbiorcze

- bazy bocznej pozycjonującej materiał w osi Y, która aktywowana jest cyfrowo i pneumatycznie. Dodatkowo pojedyncze formatki mogą być pozycjonowane także w osi X przy pomocy dwóch pneumatycznych pinów

- systemu centralnego sprzątania stołu łączącego proces spychania z procesem czyszczenia pola roboczego, co wpływa na efektywność produkcji i zmniejsza zapylenie w całym zakładzie

Obrotowy magazyn 16 pozycji (wymagane wrzeciono ATC)

Rotacyjny magazyn narzędzi zainstalowany na stabilnej bramie maszyny skraca czas wymiany narzędzi i ogranicza puste przebiegi urządzenia podczas obróbki. Zwiększa bezpieczeństwo operatora i zachowanie BHP pracy.

Kontroler TPA – WSCM

Zaawansowany technologicznie sterownik przemysłowy zarządzany protokołem Ethercat kontroluje maszynę CNC gwarantując dużą szybkość oraz stabilną i bezproblemową pracę urządzenia.

Optyczny Wskaźnik LED (OWL)

Opracowany system przez Infotec służy do celów identyfikacji wizualnej obrabianych na centrum obróbczym formatek. Celem tego systemu jest redukcja prawdopodobieństwa popełnienia błędu i przyspieszenie procesu obróbki. Po wczytaniu pliku wykonawczego listwa LED wskazuje automatycznie właściwy rozmiar formatki (w osi Y) do umieszczenia w strefie wierceń bocznych.

Automatyczny system etykietowania X-Label

System jest zintegrowany ze sterowaniem maszyny , pozwala na automatyczne etykietowanie płyty przed jej obróbką. Eliminuje czynnik błędu ludzkiego do zera. Składa się z : aplikatora etykiet i drukarki etykiet zainstalowanej na bramie maszyny

Drukarka etykiet ręczna

Wydruk etykiet samoprzylepnych , które ułatwiają oznaczanie i identyfikację pociętych elementów. Redukuje pomyłki podczas procesu montażu.

System próżniowego mocowania formatek do stołu – 2 pompy vacum Zadaniem pomp próżniowych jest automatyczne mocowanie elementów/formatek na stole roboczym bez używania dodatkowych ścisków . Zapewnia poprawne wykonanie obróbki nawet przy wysokim zagęszczeniu formatek

Oś C + czujnik pomiaru narzędzia poziomych

Zainstalowanie na podstawowym elektrowrzecionie aktywnej osi C (4 oś) daje możliwość poszerzenia potencjału centrum obróbczego o montaż różnych agregatów kątowych. Do kompletnego działania osi C konieczny jest zakup dodatkowego wyposażenia :

– podniesienia osi Z do minimum 300mm

– wybór agregatu

– przyssawek próżniowych do mocowania detali

Poszerzenie osi X

Niezbędne do instalacji dodatkowych akcesoriów maszyny takich jak : agregaty wiertarskie, noże oscylacyjne. Umożliwia zwiększenie zakresu ruchu maszyny by każde zainstalowane narzędzie mogło swobodnie pracować w pełnym wymiarze stołu.

Czujnik wysokości narzędzia

Czujnik osi Z eliminuje konieczność wprowadzania poprawek do pomiarów po każdorazowej wymianie narzędzia (frezu). Jego zadaniem jest wprowadzanie korekt wysokości, ponieważ narzędzia różnią się długością, oszczędza to oczywiście czas i eliminuje błąd oceny ludzkiej.

Program sterujący i edytor graficzny TPA CAD CAM

Zaawansowany technologicznie ale intuicyjny interfejs pozwala na zaprojektowanie formatek i wykonanie wszystkich operacji technologicznych

Nesting prostoliniowy

Zastosowanie optymalizacji obróbki i rozmieszczenia elementów o regularnych kształtach na zadanym materiale pozwala na wydajniejsze gospodarowanie materiałem, ograniczając powstawanie odpadu produkcyjnego. Odbywa się automatycznie podczas analizy komputerowej przy zastosowaniu algorytmów obliczających najefektywniejsze rozłożenie elementów i procesu obróbki.

Przygotowanie elektryczne i pneumatyczne pod montaż agregatów wiertarskich

Niezbędne przygotowanie elektryczne, pneumatyczne i mechaniczne pod montaż agregatów wiertarskich (T5, T9, TFC, 8/8/2, TFC, 12/8/2)

Stół próżniowy 8 – sekcyjny

Stół podciśnieniowy wykonany jest z twardych i stabilnych wymiarowo płyt HPL. Cały stół roboczy jest pokryty siecią kanalików, dzięki którym podciśnienie rozprowadzane jest równomiernie po całym jego obszarze. Stół podzielony jest na 8 sekcji sterowanych elektrozaworami. W każdej sekcji znajduje się szereg otworów głównych do których poprzez system rur i zaworów z pomp próżniowych doprowadzane jest podciśnienie. Otwory główne wyposażone są także w demontowane zaślepki, dzięki którym łatwo jest przystosować stół do różnych formatów mocowanych materiałów.

Stół do prawidłowego działania wymaga podłączenia pompy próżniowej.

Stół odbiorczy na gotowe elementy

Pozwala na automatyczny odbiór spychanego przez ramię czyszcząco – zgarniające urobku. Daje możliwość przyjęcia materiału o formacie 2800mmx2070mm. Jego celem jest maksymalne przyspieszenie cyklu obróbczego.

Wyposażenie dodatkowe / opcjonalne :

- podniesienie osi Zdo 350mm

- system centralny smarowania maszyny

- 4 dodatkowe bazy mechaniczne długie

- TpsCAD Professional Office – dodatkowa licencja do biura

- przyssawki do mocowania materiału 4 sztuki

- rozszerzenie nestingu o moduł krzywoliniowy

- Manutec – przyrząd do załadunku płyt

- stół podawczy

- zespół belek załadunkowych wraz z systemem pozycjonowania

- automatyczny system metkowania elementów na stole podawczym

- opłotowanie w standardzie CE + bramka laserowa z jednego boku

- klimatyzator do szafy sterowniczej

- przygotowanie pod montaż osi C

- czujnik średnicy i długości narzędzia

- modyfikacja projektu standardowej maszyny

- voucher na narzędzia 5000PLN

- Nadmuch na wrzeciono sprężonym powietrzem – 2 dysze

- Smart Sensor

Dane Techniczne

|

Moc elektronarzędzia (S1) |

8,5 kW |

|

Praca elektronarzędzia |

Zakres od 1000 do 24000 obr/min |

|

2 pompy łopatkowe 250 m3 |

Łączna wydajność 500m3 |

|

Zapotrzebowanie na powietrze |

Kompresor 220l/min |

|

Odciąg dla Zestawu |

7500 m3/h |

|

Możliwość zastosowania pracy naprzemiennej na dwóch polach |

TAK |

Jeśli chcesz poznać naszą ofertę, porozmawiać z Przedstawicielem naszej firmy wypełnij proszę formularz kontaktowy. Odezwiemy się do Ciebie by wysłuchać co potrzebujesz i zaoferować rozwiązanie dopasowane do Twojej specyfiki produkcyjnej.

I pamiętaj – nie stój – działaj z nami !